C’est dans le nord de la France, à Wambrechies, que nous avons remonté le temps, lors de la visite de la distillerie Claeyssens !

Cette distillerie qui fête son bicentenaire cette année, était initialement une huilerie, ouverte en 1789 avant d’être transformée en distillerie en 1817. Depuis, Claeyssens a inlassablement continué à produire du Genièvre (du courage en bouteille pour les mineurs!) mais aussi du whisky depuis peu! Ce qui n’est d’ailleurs pas si différent, étant donné que le Genièvre Claeyssens est aussi un alcool de grain. Retirez les baies de genévrier, mettez le tout en fût pour au minimum trois ans et vous avez du whisky !

Ce qui est le plus impressionnant lors de la visite de la distillerie c’est que la plupart des machines n’ont pas changé depuis un siècle et demi. On s’imagine alors en plein cœur de la Révolution Industrielle dans un lieu bardé de courroies, de roues dentées, de mécanismes en bois et, comme clou du spectacle, d’une salle de distillation où trônent trois majestueuses colonnes (dont deux sont en cuivre et datent de la moitié du XIXè siècle… Reliques d’un glorieux passé) encadrées par deux alambics à repasse traditionnels (de la même époque).

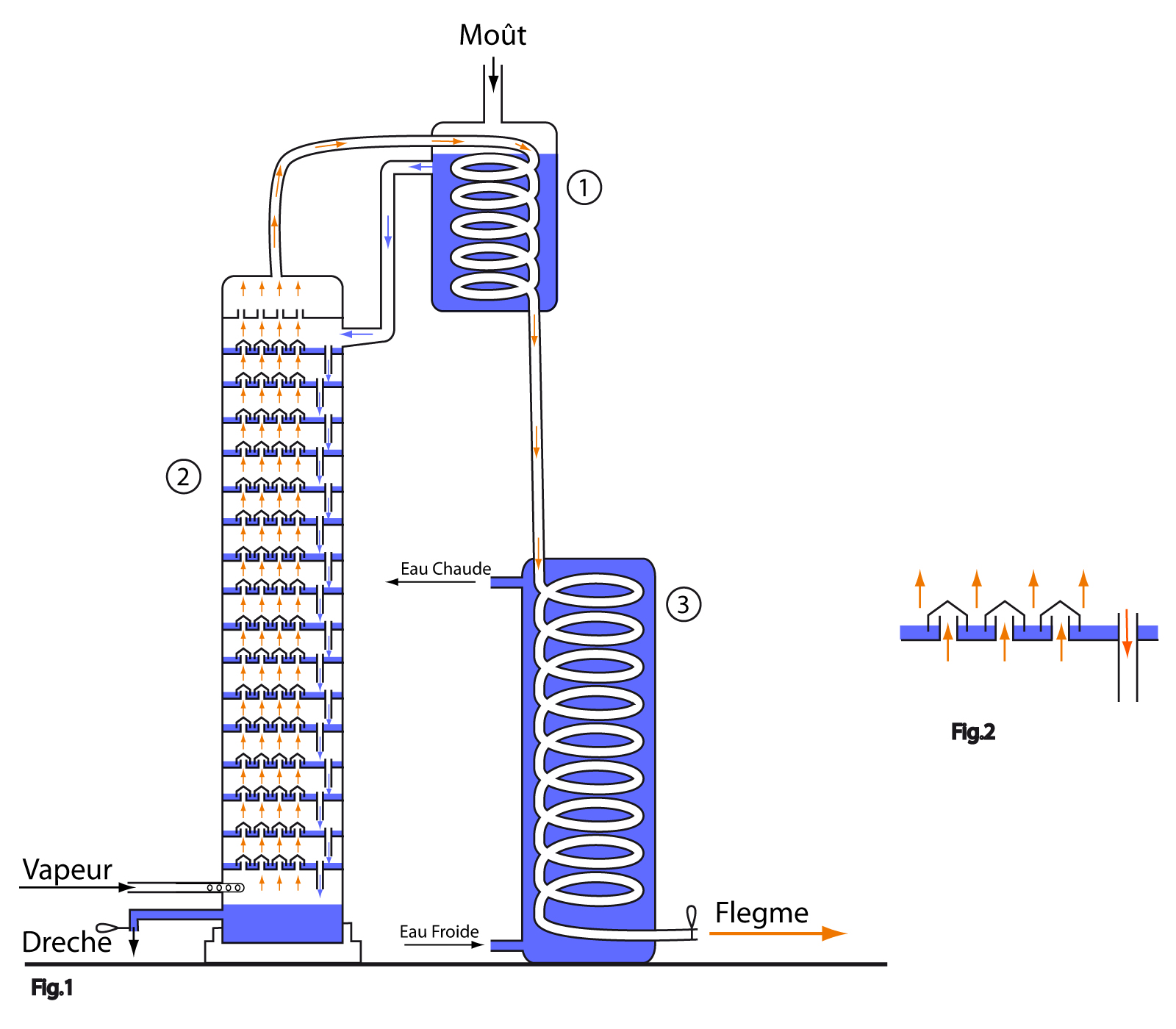

Le fonctionnement de ces monstres de cuivre peut se décrire comme suit (schéma en dessous):

-La colonne est chauffée à la vapeur à 100 degrés. Comme la colonne est chauffée à sa base, elle est plus chaude en bas qu’en haut (il y a une différence de 15 à 20 degrés entre les deux parties).

-Le moût est chargé par le haut dans la cuve (1) appelée « chauffe vin. » Ici la matière est préchauffée grâce à un serpentin qui traverse la cuve en acheminant les vapeurs d’alcool.

-Le moût descend ensuite dans la colonne, les plateaux ralentissent la descente de la matière, permettant à l’alcool éthylique qui s’évapore dès 78,75°c degrés, de repartir en sens inverse sous forme de vapeur. Les éléments lourds (dont l’eau!) continuent leur descente inexorable vers le bas de la colonne où ils seront évacués tout au long du processus de distillation.

– Les vapeurs d’alcool gagnent en pureté car à chaque plateaux elles sont contraintes par la forme de ces derniers à se recondenser (fig2)

– Ce sont donc les éléments les plus légers qui arrivent en haut de la colonne puis sont acheminés vers le chauffe-vin ou elles commencent à se condenser. Le chauffe-vin, en jouant ce double rôle consistant d’une part à réchauffer le moût et d’autre part à refroidir les vapeurs permet de réaliser une économie d’énergie de temps et d’eau !

-Enfin, les vapeurs traversent le condenseur (3).

Ce procédé permet à Claeyssens de distiller en continue 25 000 litres de matière en 5 heures !

Le résultat est un alcool entre 35 et 40% appelé flegme.

Ce dernier contient de l’éthanol, mais aussi du méthanol (Qui se vaporise dés 64,7°C) ! Comme nous venons de le voir, les éléments les plus lourds ont été évacués dans la colonne (2), comme l’alcool amylique par exemple qui n’a pas eu l’occasion de s’évaporer, son point d’ébullition étant de 132,5°C.

Les éléments légers sont eux, toujours présents !

C’est dans un alambic traditionnel que la seconde distillation a lieu, ce dernier permet de distiller 5000 litres de flegme en 4 heures. Cette fois-ci on coupe les têtes de distillation (exit le méthanol et consort!) pour ne conserver qu’un produit propre à la consommation. Inutile de couper les queues de distillation puisque les éléments lourds ont déjà tous été éliminés par la première distillation.

NB: Pour produire du genièvre, c’est a cette étape que l’on aromatise l’eau de vie, pour cela on plonge un panier contenant 900 grammes de baies de genévrier en décoction dans la cuve de l’alambic.